在中国制造业的毛细血管里,活跃着这样一群“隐形奋斗者”:他们是年产值几百万到两亿的中小工厂,没有专职CIO,车间主任既是管理者也是“数据统计员”;没有专业IT团队,生产进度靠Excel表格、物料流转靠微信群喊;订单一多就乱成麻,插单一来交期直接“崩盘”,月底对账全靠“经验猜”。

长期以来,高端数字化方案像一道“高墙”,把这些小厂挡在门外——传统MES动辄几十万投入、半年实施周期,别说用不起,就算买了也没人会用。直到用心云MES的出现,用“年付1万出头、1周上线、手机就能操作”的轻量模式,悄悄改写了中小制造的数字化剧本。

一、不是所有MES都“高不可攀”,有些专为“小厂”而生。

浙江用心云科技推出的用心云MES,从不说“工业4.0”“数字孪生”这类“高大上”概念,只聚焦一个朴素的问题:怎么让小工厂花最少的钱,把生产管清楚?

它的解法,精准戳中了小厂的“痛处”:

SaaS云端部署,零硬件成本:不用买服务器、装数据库,开通账号就能用,像登录微信一样简单;

手机扫码操作,工人秒上手:工人用自己的手机扫工单码,报工、领料、质检一步完成,50岁的老师傅也能10分钟学会;

年费1.2万起,成本可控:多数五金、机加工、汽配厂的实际年投入,只在1-3万元之间,相当于雇半个统计员的成本;

1-2周快速上线,效果立竿见影:对比传统MES半年的实施周期,它快得像“开个APP”——温州一家汽配厂上线后,老板老李不用再天天巡车间,打开手机看板就能看到5条产线的实时进度;中山一家电子组装厂,靠动态工单调整,插单导致的交期延误率直接降了30%。

二、6大“老大难”痛点,它一次给你“治明白”。

中小制造的生产乱象,本质是“看不见、管不住”。用心云MES把小厂最头疼的6个问题,做成了“一键解决”的功能:

订单进度“盲”? 工单全流程跟踪,工序进度实时更新,打开手机就能看“订单做到哪了”;

报工数据“假”? 手机扫码自动报工,计件、计时数据精准统计,月底再也不用“对账单到深夜”;

物料追溯“难”? 批次+序列号全程追踪,物料混用、质量问题一键定位源头,客户投诉直接“止息”;

设备停机“迟”? 基础IoT对接PLC/传感器,设备状态实时监控,故障响应从“半小时后知道”变成“分钟级预警”;

系统信息“断”? 无缝对接金蝶KIS、用友U8等国产ERP,车间和财务、采购数据互通,再也不会“ERP有单,车间不知道干啥”;

物料领用“乱”? 智能领料管理,仓管员用平板扫码发料,精准匹配工单需求,错领、超领直接“清零”。

更关键的是,它不依赖专业IT人员:车间主任自己就能配置生产表单,仓管员扫个码就能发料,老板在饭桌上刷手机就能看OEE数据——数字化,终于不再是“专家的游戏”。

三、它不是“万能神药”,这些情况请绕行。

用心云MES的定位很清晰:不做“高精尖”,只做“用得上”。以下场景,建议谨慎选择:

如果你是食品、药品、化工企业,需要GMP/FDA合规认证:它暂不支持专业合规模块;

如果你追求SPC、CPK等深度质量统计:它的质检功能偏流程记录,非极致数据控制;

如果你要管理多工厂、跨地域协同:目前聚焦单厂应用,多工厂能力暂未完全覆盖;

如果你需要AI排产(APS)、预测性维护:暂未集成高级算法模块。

它的使命,是帮那些“想迈出数字化第一步、又怕贵、怕复杂、怕踩坑”的小厂,稳稳落地——先把“生产透明”这件事做扎实,再谈进阶。

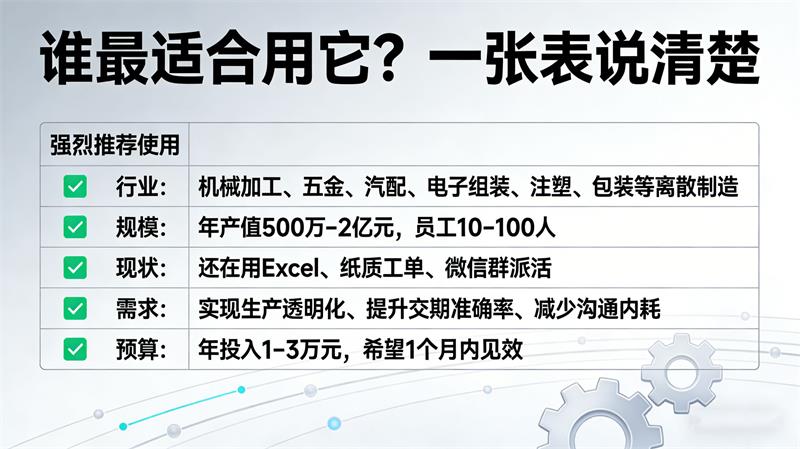

四、谁最适合用它?一张表说清楚

✅ 强烈推荐:

行业:机械加工、五金、汽配、电子组装、注塑、包装等离散制造;

规模:年产值500万-2亿元,员工10-100人;

现状:用Excel、纸质工单、微信群管理生产;

需求:生产透明化、提升交期准确率、减少沟通内耗;

预算:年投入1-3万元,希望1个月内见效。

❌ 建议选其他方案:

流程制造(饮料、涂料、药品);

对良率/OEE有极致要求的精密电子、半导体;

已有复杂IT架构的集团型企业。

五、写在最后:数字化,不该是大厂的特权。

过去,“数字化”像大厂的专属标签,小厂只能望而却步。但用心云MES证明:真正的数字化,是让县城的小五金厂也能有“可视化车间”,让车间主任不用再抱着Excel熬夜统计,让老板不用再为“订单乱、数据假”失眠。

它或许没有炫酷的3D动画,也没有AI大模型,但它解决了小厂最根本的需求:让生产“看得见”,让管理“管得住”,让老板“睡得着”。

如果你的工厂还在用Excel管生产,还在为“进度盲、数据假、交期乱”焦虑——年付不到2万的用心云MES,或许就是你数字化转型的“最佳起点”。

互动福利:你的工厂还在用什么方式管理生产?留言你的行业+最大痛点,我们将免费送上《中小制造轻量化MES选型指南》!

在线客服

在线客服